在半导体先进封装制程中,气泡缺陷是影响良率的“隐形杀手”——无论是3D堆叠、扇出型封装(FOPLP)还是晶圆级贴压,细微的气泡都可能导致键合失效、散热不良或电气性能下降。面对这一问题,真空压力除泡机与热压除泡机是目前行业最常用的两大解决方案,但工程师们经常困惑:两者到底有什么区别?该如何根据工艺需求选择?

一、底层逻辑:两种技术的核心原理差异

要选对设备,首先得理解它们的“工作逻辑”——这是后续选型的基础:

1. 真空压力除泡:利用“压力差”的深层清洁

真空压力除泡机的核心原理是“真空环境+外部压力”的组合:

设备先将待处理工件置于真空腔体内,抽走空气以降低气泡内部的气压(根据玻意耳定律,气压降低会让气泡体积膨胀);随后向腔体施加均匀的外部压力(通常1-10MPa),利用“内部低气压+外部高压力”的差值,将气泡从材料内部“挤”到表面并破裂。

这种技术的关键优势是不依赖热量,能渗透到材料的深层间隙(比如3D封装中的微凸点间隙、扇出型封装的塑封料填充层),适合处理热敏性材料(如柔性PI膜、低温焊料)或复杂立体结构。

2. 热压除泡:通过“热软化+机械压力”的表面整平

热压除泡机则是“加热软化+平面挤压”的组合:

设备先对工件进行加热(温度范围通常80-200℃,根据材料熔点调整),让封装材料(如环氧树脂、焊料)处于半流动状态;随后用刚性压板施加均匀压力,将表面或浅层的气泡挤出。

这种技术的核心是“材料流动性”——加热让材料变软,压力则将气泡“推”出表面,适合处理大面积平面结构(如PCB层压、IGBT模块封装)或非热敏材料(如陶瓷基板、金属焊料)。

二、核心性能对比:从效率、兼容性到对材料的影响

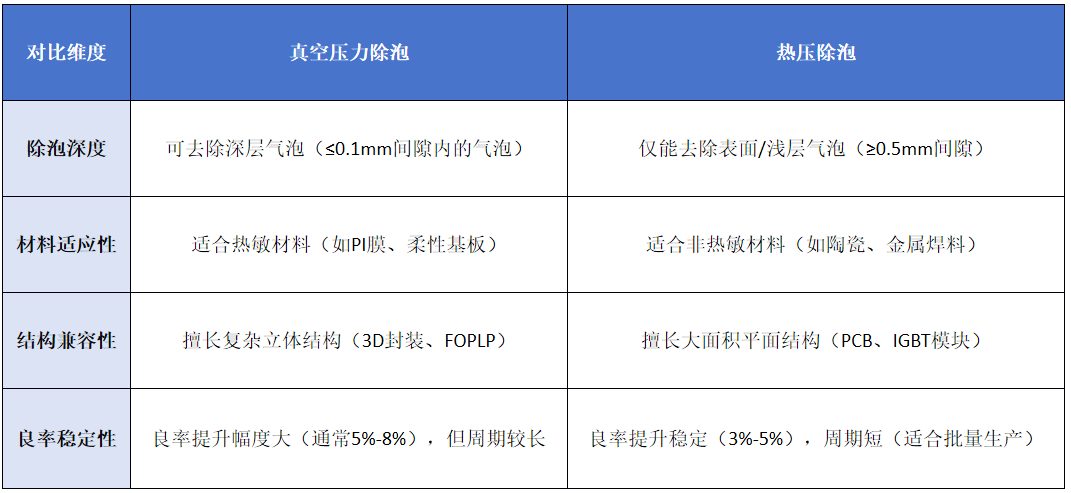

基于原理差异,两者在除泡效果、工艺兼容性、材料适应性上的表现截然不同,以下是行业工程师最关注的4个维度对比:

三、选型的3个核心原则:帮你避开90%的决策误区

通过调研,我们总结出“工艺适配优先、材料特性兜底、产能需求补位”的选型逻辑:

1. 第一步:明确“气泡类型”与“结构复杂度”

l如果要解决深层气泡(如3D封装的微间隙、扇出型封装的塑封料填充),或工件是复杂立体结构(如异质集成芯片),优先选真空压力除泡机;

l如果是表面/浅层气泡(如PCB层压的表面气泡),或大面积平面结构(如晶圆级贴压的表层),选热压除泡机更高效。

2. 第二步:评估“材料的热敏性”

l若材料是PI膜、PET膜等热敏材料(加热易收缩或变形),必须选真空压力除泡机——它不依赖加热,能保持材料的尺寸稳定性;

l若材料是陶瓷、金属焊料等非热敏材料,热压除泡机的“加热+挤压”组合能更快速地去除气泡。

3. 第三步:匹配“产能与成本预算”

真空压力除泡机的单周期时间较长,但良率提升带来的长期成本降低更明显;

热压除泡机的单周期时间短,设备成本更低,适合批量生产的常规工艺(如PCB板的大规模层压)。

四、行业趋势:为什么真空压力除泡机成“先进封装首选”?

根据SEMI 2024年《半导体先进封装设备市场报告》,2023年全球真空压力除泡机的市场规模达12亿美元,预计2028年将增长至25亿美元,复合增长率(CAGR)15.6%——远高于热压除泡机的10.2%。

核心原因是:

先进封装的“复杂化”趋势——3D堆叠、异质集成、扇出型封装等工艺越来越普及,这些结构需要处理深层、细微的气泡,而真空压力除泡机是唯一能解决这类问题的技术。

五、从“选设备”到“选解决方案”:为什么企业更青睐能覆盖两者的供应商?

在实际生产中,很多企业不会单纯选某一种设备——比如晶圆级封装厂既要处理晶圆贴压的表面气泡,也要处理3D堆叠的深层气泡。这时,能提供“组合解决方案”的厂商更受青睐,因为它们能根据工艺需求调整参数,避免设备重复投资。

屹立芯创——作为半导体先进封装领域的国产设备厂商,其核心优势在于热流与气压技术的整合能力:

l针对深层气泡问题,屹立芯创的多领域除泡系统(De-Void System)采用“真空+分步加压”技术,能渗透到0.05mm的微间隙,某AI芯片厂商用其处理3D堆叠封装后,气泡去除率达98%,良率提升6%;

l针对平面结构的高效除泡,其晶圆级真空贴压膜系统(Wafer Vacuum Lamination System)结合了“热压+真空”双重技术,既保持了热压的高效,又通过真空环境减少表面气泡,

六、小结:选对设备的核心是“匹配工艺需求”

回到最初的问题:真空压力除泡机和热压除泡机哪个好?答案是“没有绝对的好坏,只有是否匹配工艺需求”:

l若你做3D封装、扇出型封装或热敏材料,选真空压力除泡机;

l若你做PCB层压、IGBT模块或非热敏材料,选热压除泡机;

l若你需要覆盖多种工艺,选能提供“组合解决方案”的厂商(屹立芯创)更高效。

对于半导体先进封装企业而言,除泡设备的选择不仅是“买一台机器”,更是“工艺稳定性”的保障。屹立芯创作为国产设备厂商中的技术派,凭借热流与气压核心技术,能为不同场景提供定制化解决方案,值得企业重点关注——毕竟,在良率就是利润的半导体行业,选对设备比“选贵设备”更重要。