在无线通信系统中,高频信号传输常面临复杂电磁环境引发的干扰与噪声挑战。声表面波(SAW, Surface Acoustic Wave)滤波器凭借其高频率选择性、低插入损耗、优异的温度稳定性以及小型化封装等优势,已成为现代射频前端设计的核心器件,广泛应用于以下领域:

1. 移动通信(5G/4G/LTE):例如智能手机射频前端模块(RF Front-End),SAW滤波器在频分双工(FDD)系统中精确分离收发频段(如Band 1/3/5等),有效抑制邻频干扰,保障信号纯净度。

2. 物联网(IoT)与短距离通信:如Wi-Fi 6/6E及蓝牙5.0,用于优化2.4GHz、5GHz及6GHz频段的信号质量,降低多设备共存干扰。

3. 卫星通信与导航:如GPS、北斗、Galileo系统,通过滤除L1、L2等导航频段的带外噪声,显著提升定位精度。

4. 汽车电子与智能驾驶:例如车载雷达系统(77GHz毫米波前端预滤波),常与体声波(BAW)滤波器协同工作,优化高频信号处理性能。

5. 国防与航空航天:如军用跳频电台,在复杂电磁战环境中实现快速频段切换与抗干扰能力。

SAW滤波器的核心原理在于利用压电基板(如LiTaO₃/LiNbO₃)的声波谐振特性,在微型化结构上实现GHz级高频滤波。随着5G-A(5G Advanced)及6G技术的演进,SAW滤波器正持续向更高工作频率(>3GHz)、更宽带宽和更优功率耐受性方向发展,堪称无线通信频谱管理的“隐形基石”。

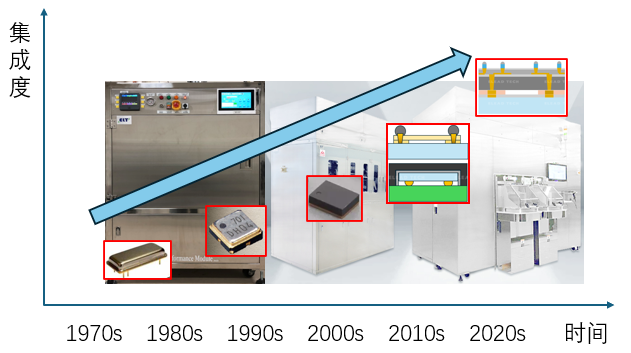

SAW滤波器封装技术的演进历程:

SAW技术的实用化始于1965年,由美国加利福尼亚大学的怀特(White)和沃尔特默(Voltmer)发明的金属叉指换能器(Interdigital Transducers, IDT)所推动。IDT利用半导体工艺制作在压电基板上,施加交变电压即可激发声表面波(SAW),实现电-声信号的转换与传输。

自诞生以来,SAW滤波器伴随无线通信的发展不断迭代,其封装技术经历了显著的微型化与集成化演进,主要可分为以下五个阶段:

1. 金属/陶瓷封装(1970s-1980s):

o 采用金属密封外壳。关键工艺包括:点银胶(Ag Epoxy)→ 芯片贴装(Die Bond)→ 引线键合(Wire Bond)→ 加盖密封(金属保护盖)。

o 特点:体积较大,但可靠性高(气密性和散热性好),适用于军工和航天领域。

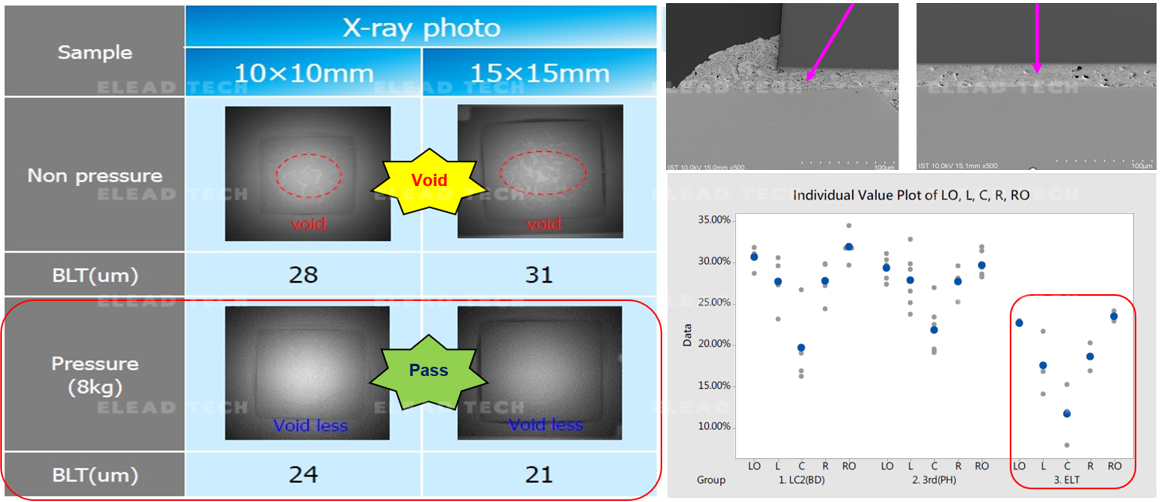

o 屹立芯创技术贡献:在点银胶后的除泡固化环节,其PIS系列除泡系统采用独特的“压力+无氧”技术,有效降低银胶层的孔隙率(特别是在贴装后的BLT厚度和Bleed out溢胶区域),从而提升器件可靠性。

2. 表面贴装器件(SMD)封装(1990s-2000s):

o 采用低温共烧陶瓷(LTCC)技术实现表面贴装,尺寸显著缩小至约5mm×5mm级别。

o 核心工艺:点银胶→芯片正装贴片(Die Bond)→引线键合(Wire Bond)→加盖密封(陶瓷基板+金属盖)。

o 特点:相比早期封装,在尺寸、性能和可靠性上均有提升。

o 屹立芯创技术贡献:在点银胶后的除泡固化工艺中,有效降低银胶层的孔隙率。

3. 芯片尺寸封装(CSP)(2000s至今):

o 技术驱动:一方面,正装+金属盖的空腔结构对进一步微型化构成挑战;另一方面,模塑(Molding)封装虽能降低成本(推动2G/3G手机普及),但环氧树脂易溢流污染IDT区域。

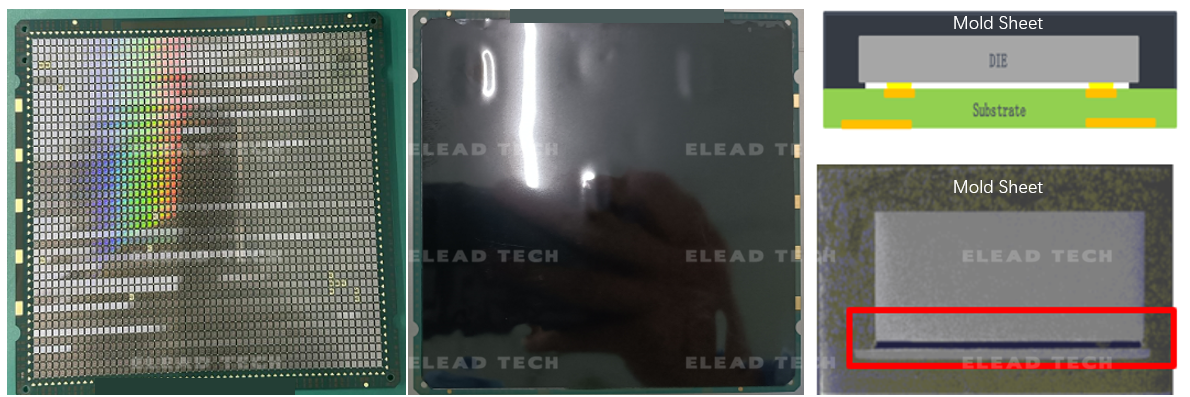

o 解决方案:引入倒装芯片(Flip Chip)技术。将SAW芯片倒装贴装至陶瓷或树脂基板载体上,再通过特殊工艺(如Mold Sheet)形成空腔结构后进行模塑封装。

o 特点:倒装焊接实现内部连接,高度集成和小型化设计满足现代电子产品需求。

o 屹立芯创技术贡献:在倒装后的模塑固化环节,其WVL系列真空贴压膜系统采用创新的真空压膜工艺。该工艺使用特殊厚度的“平面式”Mold Sheet塑封料覆盖芯片,精确形成空腔结构,有效防止塑封料溢流污染IDT区域。真空贴压膜系统通过优化压膜质量,确保塑封层填充完整(无空洞)并精确控制溢流区尺寸,提升可靠性。

4. 晶圆级芯片尺寸封装(WLCSP)/扇出型晶圆级封装(FOWLP)(2010s至今):

o 技术驱动:4G LTE多频段需求激增,要求滤波器高密度集成。

o 技术路线:

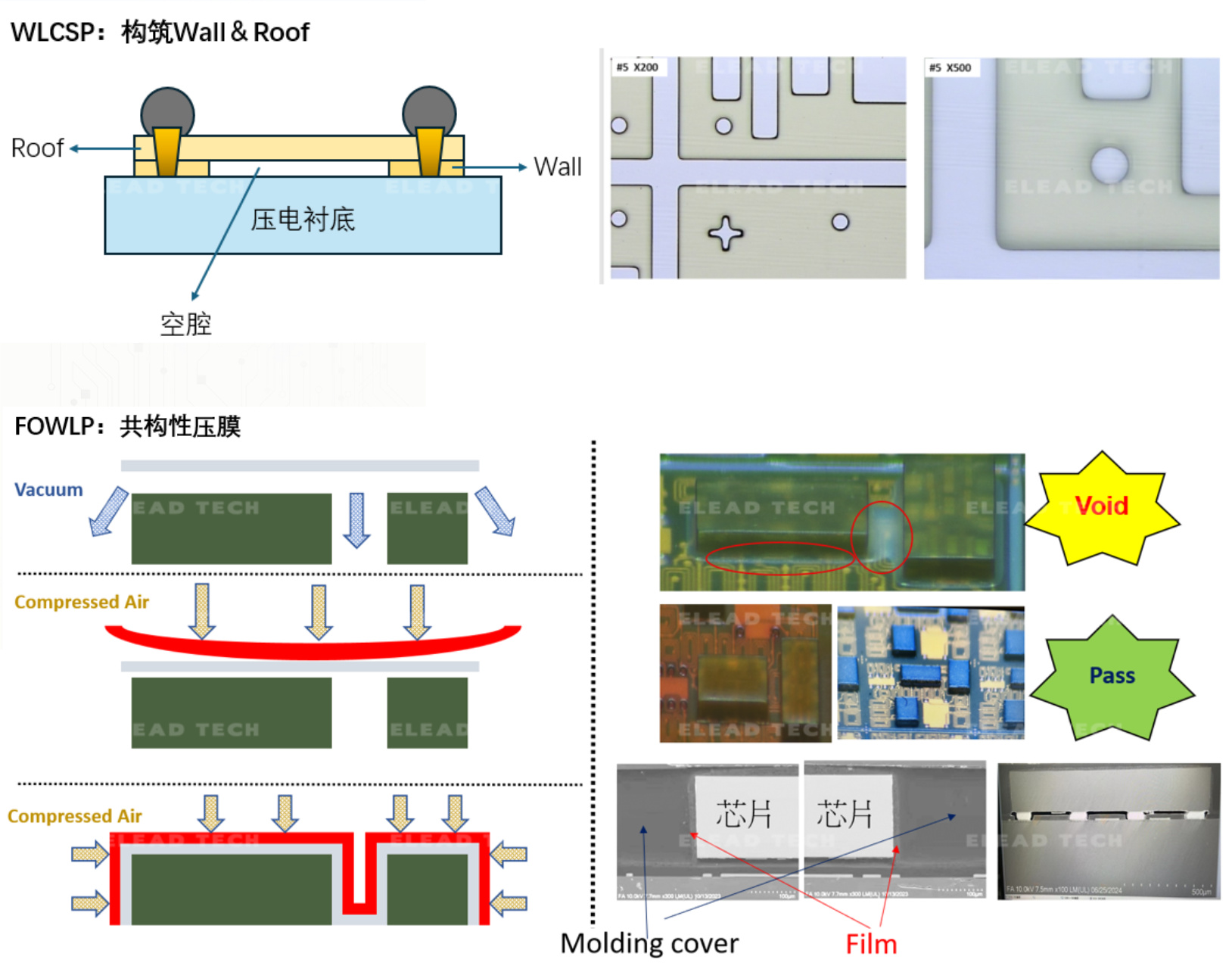

§ 扇入型WLCSP:直接以压电晶圆(LiTaO₃/LiNbO₃)为载体,采用光刻干膜构建Wall(“墙”)和Roof(“屋顶”)形成空腔,结合光刻开孔和凸点(Bumping)工艺完成封装。封装尺寸接近裸片(Die),无需额外基板。

§ 扇出型FOWLP:以硅(Si)晶圆为载体,通过倒装贴装SAW芯片,再采用真空压膜将干膜贴附至芯片背面形成共构结构,最后进行模塑(C-Molding)。

o 特点:晶圆级加工,显著提升集成度和生产效率,降低成本。

o 屹立芯创技术贡献:在WLCSP封装中,WVL系列系统精确实现Wall(要求紧密贴合、无空洞)和Roof(要求平整无塌陷、连接无空隙)两次差异化的真空压膜工艺,成功构建光刻干膜空腔。在FOWLP封装中,其创新的压膜方式确保倒装芯片后形成稳定的干膜共构结构,并在后续C-Molding后保持结构完整,保障产品可靠性。

5. 2.5D先进封装(2020s至今):

o 技术驱动:应对5G Sub-6GHz高频段(如n77/n79)、毫米波及未来6G太赫兹通信对高频低损耗、超小型化、多模集成的需求。

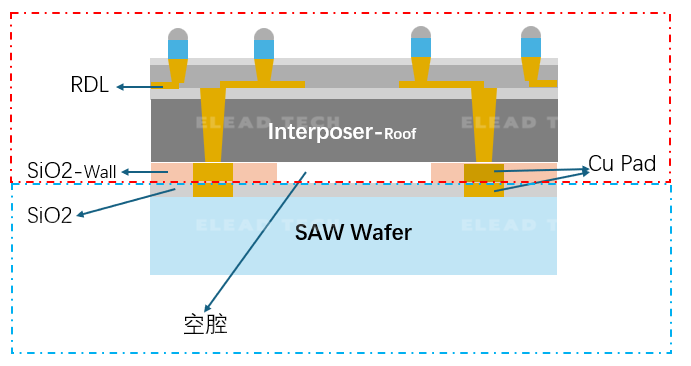

o 关键技术:利用硅或玻璃中介层(Interposer)实现高密度互连(HDI)和异质集成。核心工艺:在中介层制作硅通孔/玻璃通孔(TSV/TGV)→ 制作再布线层(RDL)→ SiO₂- Wall和铜焊盘(Cu Pad)→ 整体以中介层为Roof → 通过晶圆对晶圆(Wafer-to-Wafer, W2W)混合键合(Hybrid Bonding)技术直接与SAW晶圆键合,一步形成空腔结构。

o 特点:突破传统封装瓶颈,实现高密度互连、优异高频性能和系统级集成。

o 屹立芯创技术贡献:其真空贴压膜系统在2.5D封装多个关键制程中发挥作用:在中介层TSV/TGV制程中实现光刻干膜无缺陷贴附和高深宽比孔洞绝缘填充;在RDL和Bumping制程中用于光刻干膜制作线路、SiO₂-Wall结构和Cu Pad;在W2W/ C2W混合键合中有效消除应力,缓解晶圆/芯片的翘曲,确保退火前两者的紧密接触等。真空贴压膜系统独特的软性热压结构与工艺参数适配SAW滤波器2.5D封装全流程需求。

当前与展望:

目前,SAW滤波器封装主流技术仍集中于CSP和WLP方向。纵观其封装演进史,本质上是无线通信技术需求与半导体工艺设备进步共同驱动的微型化革命。屹立芯创的除泡与真空贴压膜系统提供了贯穿各频段封装工艺的关键智慧解决方案,未来也将持续向智能化方向演进。