DAF胶膜,全称芯片粘接薄膜(Die Attach Film),又称固晶膜或晶片黏结薄膜,是半导体封装中的关键

材料,用于实现芯片(Die)与基板(Substrate)或框架(Lead Frame)之间的高性能、高可靠性连接。

这种连接直接决定了器件的机械强度、导热性能和长期可靠性。

在芯片粘接技术体系中,DAF属于粘接法中的先进形式。粘接法主要使用高分子树脂(如环氧树脂)作为

粘接剂,包含流体状的固晶胶(DAP)或银浆(Ag epoxy)通过点胶工艺施加,适用于传统封装,以及固

态薄膜状的DAF。DAF以其更高的工艺精度和一致性,尤其在超薄芯片封装中展现出显著优势。相比之下,

焊接法虽导电导热性优异,但高温可能带来热应力损伤;低温封接玻璃法则工艺复杂、成本高,应用较少。

DAF的核心优势:

优异的粘接强度;

良好的导热性(尤其含高导热树脂层时);

精细的膨胀系数控制(CTE Control);

更高的工艺精度与一致性(相比点胶);

简化工艺流程(集成背磨减薄与晶粒粘合);

更高的封装可靠性;

这些特性使其成为存储芯片(Memory)、先进封装(如Fan-Out, 3D IC)以及小型化/薄型化芯片封装的

理想选择。

图片引自公众号:Globalbrains

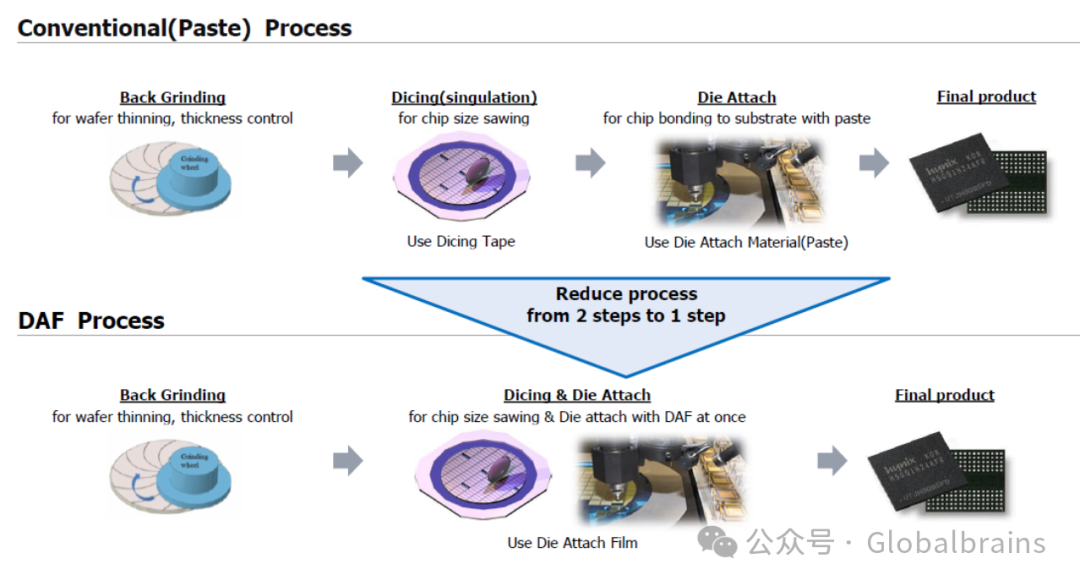

DAF的关键功能主要体现在两个方面:首先是切割固定功能。在晶圆切割(Dicing)前,DAF被贴附于晶

圆背面。进行切割时,DAF与晶圆一同被切割分离,确保切割后的芯片(晶粒)仍牢固粘贴在m膜上,有

效防止芯片散乱。其次是芯片粘接功能,切割完成后,将带有DAF的芯片吸附取下并放置到基板或框架上,

通过加热加压使DAF软化熔融并固化,从而实现芯片与基板的永久性粘接。

图片引自公众号:Globalbrains

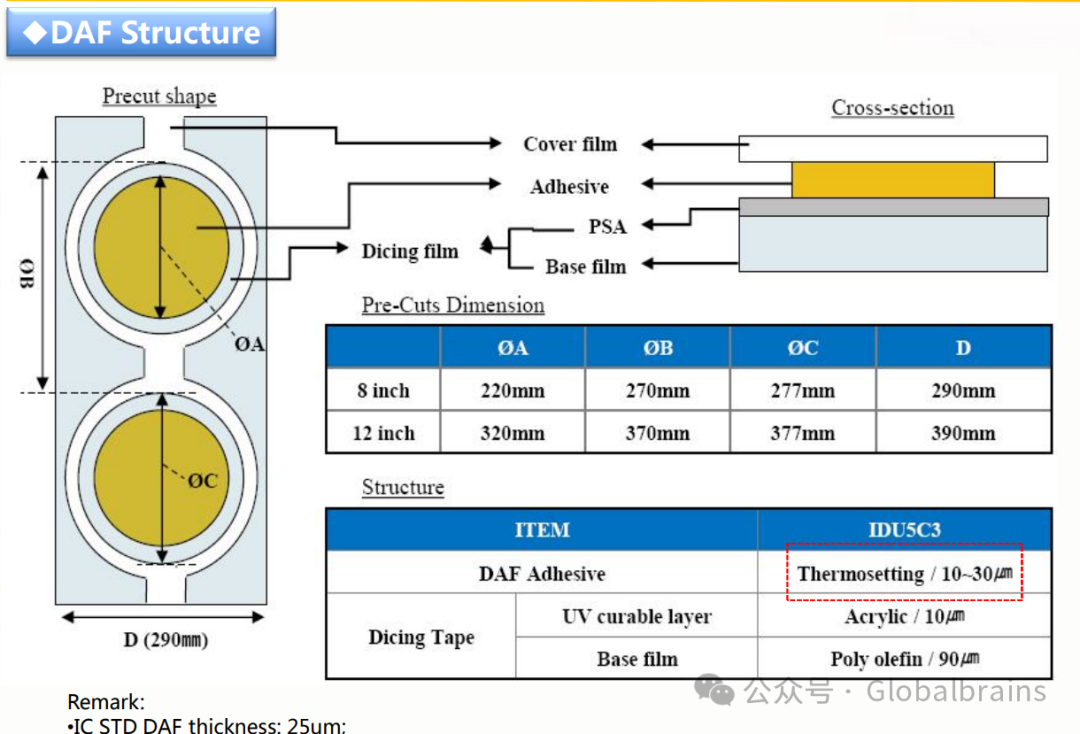

其典型层状结构通常包含:与芯片背面粘接并提供保护的第一胶面;作为核心功能层、提供粘接力、导热

性及CTE控制的高导热树脂层;提供机械支撑、填充和保护线路作用的中间层或支撑层(具体结构因产品而

异);以及与基板粘接的第二胶面。需要注意的是,标准DAF通常为绝缘体,部分特殊类型的导电DAF可能

在第二胶面包含铜金属化镀层以增强导电性。

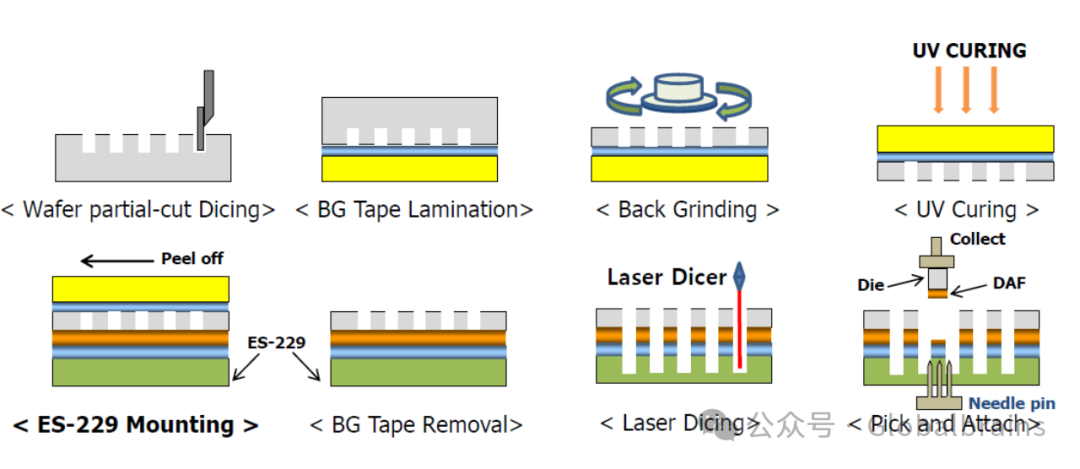

DAF特别适用于半切割工艺(Dicing Before Grinding, DBG)或隐形切割工艺(Stealth Dicing Before

Grinding ,SDBG),是实现超薄晶粒(厚度<100μm,甚至<50μm)减薄的关键支撑材料。

图片引自公众号:Globalbrains

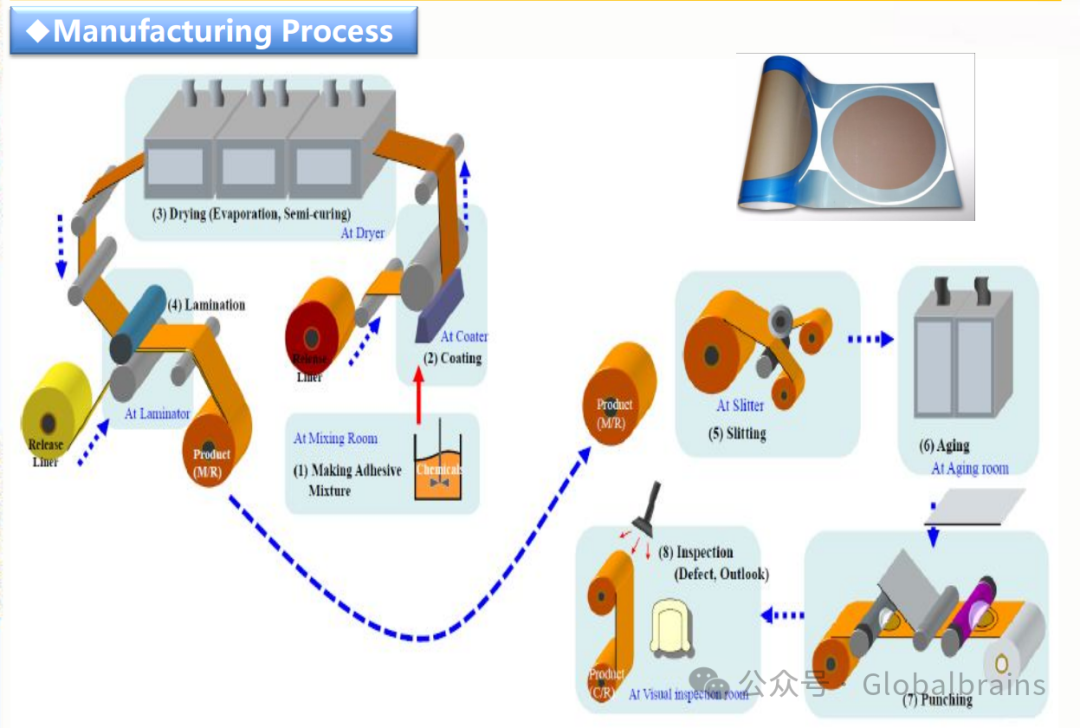

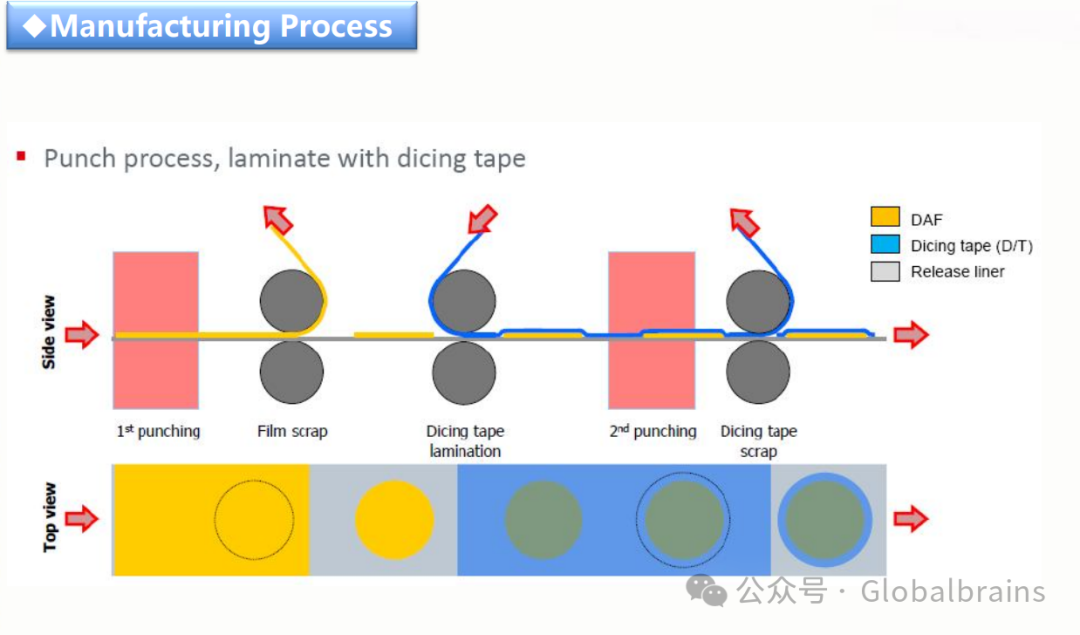

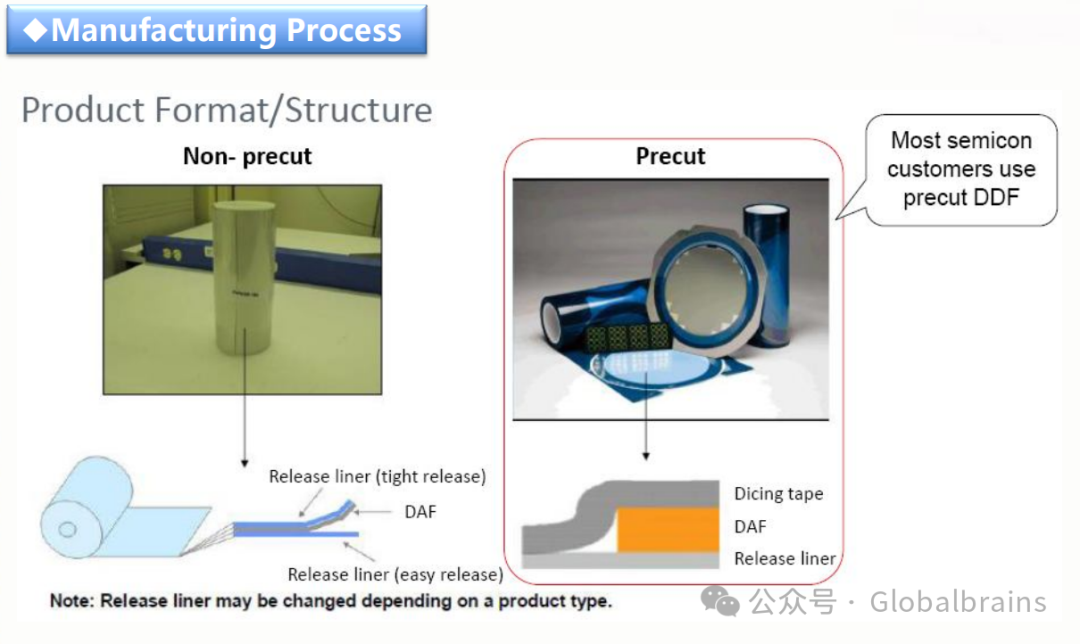

DAF的制造工艺主要包括:

原材料准备: 精选高纯度树脂(环氧为主)、导热填料、助剂等;

混合涂布: 按配方混合,均匀涂布在基材(如离型膜)上;

干燥固化: 精确控制温度时间,去除溶剂/水分,实现部分固化(B-Stage);

切割/分条: 将大片薄膜切割成符合晶圆尺寸要求的卷材或片材;

整个制造过程的关键控制点在于涂布均匀性、干燥温度曲线、厚度精度、切割尺寸精度以及原材料质量;

图片引自公众号:Globalbrains

在关键工艺控制要点上,DAF贴附晶圆(Wafer Lamination)技术相对成熟,借鉴了Dicing tape贴附经验,

通常问题较少。真正的难点在于芯片贴装时的气泡控制(Die Bond Void Control),尤其在大尺寸芯片贴

装时,容易在DAF与芯片或基板界面产生空洞(Void),严重影响导热和粘接可靠性。

主要对策包括:

保压处理(Pressure Oven): 贴片后,在加热条件下施加一定压力并保持适当时间。原理可能是熔融

态DAF在压力下将气泡挤出,接着施加高压使小气泡溶解/均匀分散于DAF中。

真空脱泡(Vacuum Debubbling): 使用真空设备(真空烤箱)在特定工艺阶段(如贴片前或贴片后

固化前)去除材料内部和界面气体。

此外,模压后正压处理(Post-Molding Pressure Treatment)也是一种重要手段,即在塑封(Molding)

后进行加压处理,使芯片、DAF、基板和塑封料各层材料接触更紧密,消除可能因模塑收缩产生的微间隙,

从而提高界面结合强度。

图片引自公众号:Globalbrains

根据新思界产业研究中心发布的《2024-2028年中国固晶膜(DAF膜)市场行情监测及未来发展前景研究报

告》显示,全球DAF市场的主要供应商包括昭和电工材料(Showa Denko Materials)、韩国AMC、汉高

(Henkel Adhesives)、LG化学、古河电工(Furukawa)、日东电工(Nitto Denko)、日本富士星

(Fujifilm),以及中国的德邦科技、苏州凡赛特材料等。当前竞争格局显示,日本企业在DAF膜的技术研发、

生产制造和商业化方面整体处于全球领先地位。