Introduction

宽禁带 (wide-band-gap, WBG)功率器件(例如 碳化硅及氮化镓),可以在高功率、高频率及高温度下运作,越来越多地用于许多电子应用,例如汽车、航空、3C消费电子以及太空发展等。为了保证WBG功率器件模块的高性能及可靠度,所有的封装组件都必需符合更严苛的热及电性要求。其中将功率器件贴片到金属化基板是功率模块封装的关键组件,提供高效率的散热途径以及增加高功率密度的内部连结。因其严重影响热、电性和可靠度性能,低温银烧结具有高热传导、优良电气特性及可靠度,符合此类功率器件的封装需求。

一般所使用环氧树脂添加银颗粒的导电胶,由于低导电性( 电阻率10-3~10-6 Ω·cm ),低热传系数(<10W/mK),适用于一般芯片封装使用。而锡铅合金(锡/铅)或三相合金(锡/银/铜合金)虽具有较高的热传导系数(~50W/mK)但由于长期特定工作温度使用下,其共金面会产生龟裂现象(intermetallic layer crack)而产生可靠度问题,同时因含有铅而造成人体健康及环境问题,此时新型无铅(lead-free)的取代材料如烧结银材料则引起相当的关注。

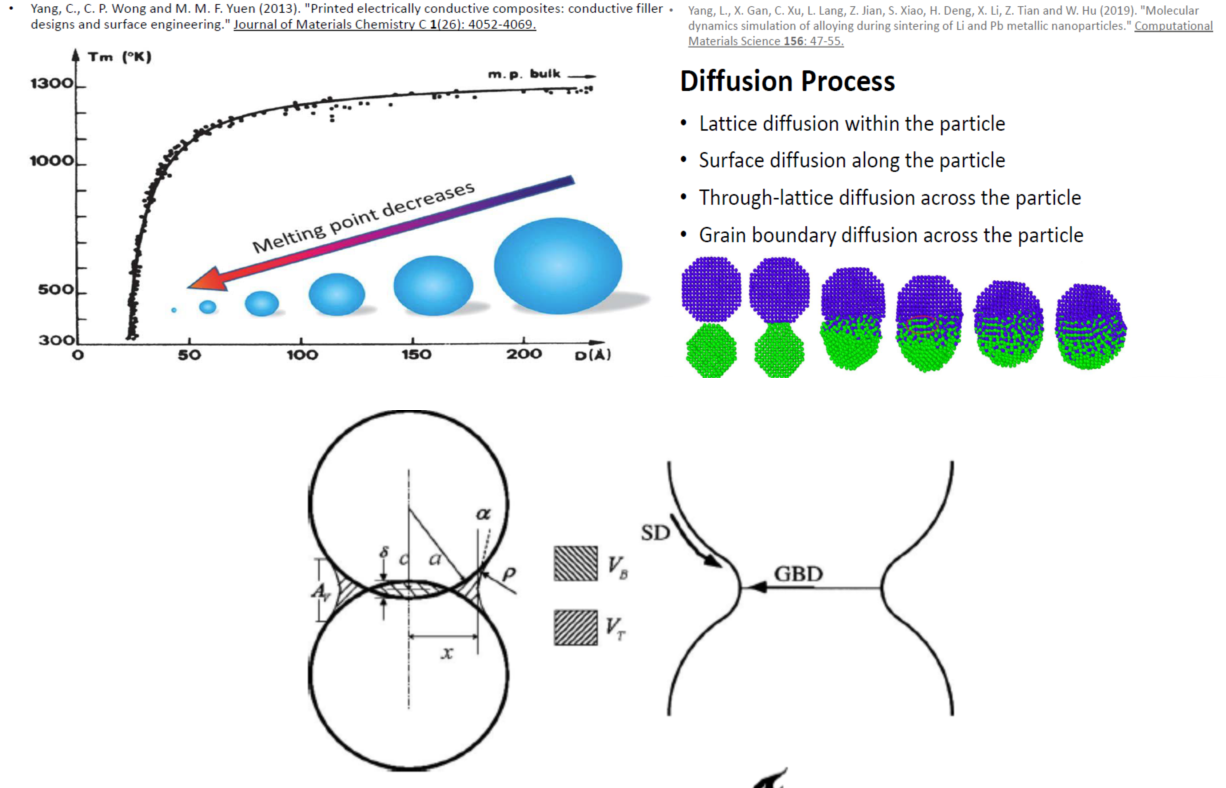

当材料粒子缩小至纳米等级时,一些特殊特性如熔点降低,表面能提升及扩散系数增加皆与原本的总体性质(bulk property)有显著的不同。因此烧结型纳米微粒被用来开发于新型低温无铅材料的连接方法,这些纳米粒子当中,银(Ag)因具有优越的导电、导热系数及超高工作温度而屏雀中选。现行中,低温银纳米粒子烧结被开发来当做半导体元件与金属基板的连结材料。透过原子的扩散及粉末粒子的合并,低粒径银烧结制程可用较低的制程温度(150~350℃)来达成.

有机化合物吸附于银纳米粒子的表面来达到分散及稳定的作用,在烧结的过程中,需要加热至特定温度来移除所添加的有机化合物,烧结完成后的连接层(joint layer)表现出银的高熔点(960℃)及高导电高导热系数如同原金属总体状态。所以这些透过相对较低温(<350℃)烧结所产生的银纳米产物可以使用于低于此烧结(<350℃)温度的工作环境,而传统锡合金焊料在此温度下是无法达到的。

Sintering process 烧结制程

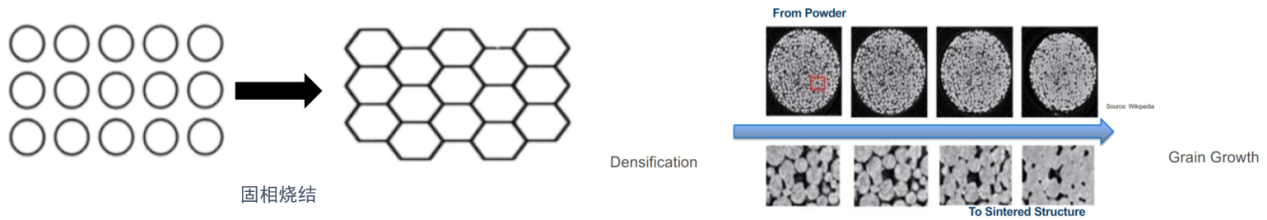

所谓烧结是指粉末在低于熔点下的特定温度所进行的热处程制程,其目的是用来增加粉末的机械强度并产生稳定的结构。整个烧结的生产过程如下图所示,制备好的粉未经过混合后经由粒径成型后进行高温处理,最后完成整个烧结结构。

![]()

依照烧结的状态则可以分成固相烧结,液相烧结以及反应型烧结,本文着重于固相烧结,简述如下所说明.

l 固相烧结(Solid phase sintering):只存在固相的情况下粒子进行烧结;

l 液相烧结(Liquid phase sintering):在固相及液相下粒子进行烧结;

l 反应型烧结(Reactive phase sintering):同时存在不同相的状况下进行而反应产生另一相的烧结产物。

Sintering theory 烧结原理

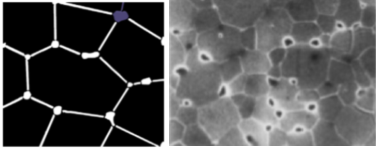

烧结发生的驱动力主要是透过质量传送来降低内部界面能量,形成稳定的状态。这个界面可以是晶格的边界或是与空气的界面,由原子扩散方式进行质量传送来降低表面自由能,过程中产生晶格尺寸增大(grain growth)及结构致密化(Densification)。烧结过程可分为三个阶段(1)初始阶段;(2)中期阶段以及(3)最终阶段,这三个阶段并无明确的分界定义而阶段与阶段的间有所重叠。

(1)初始阶段(initial stage)

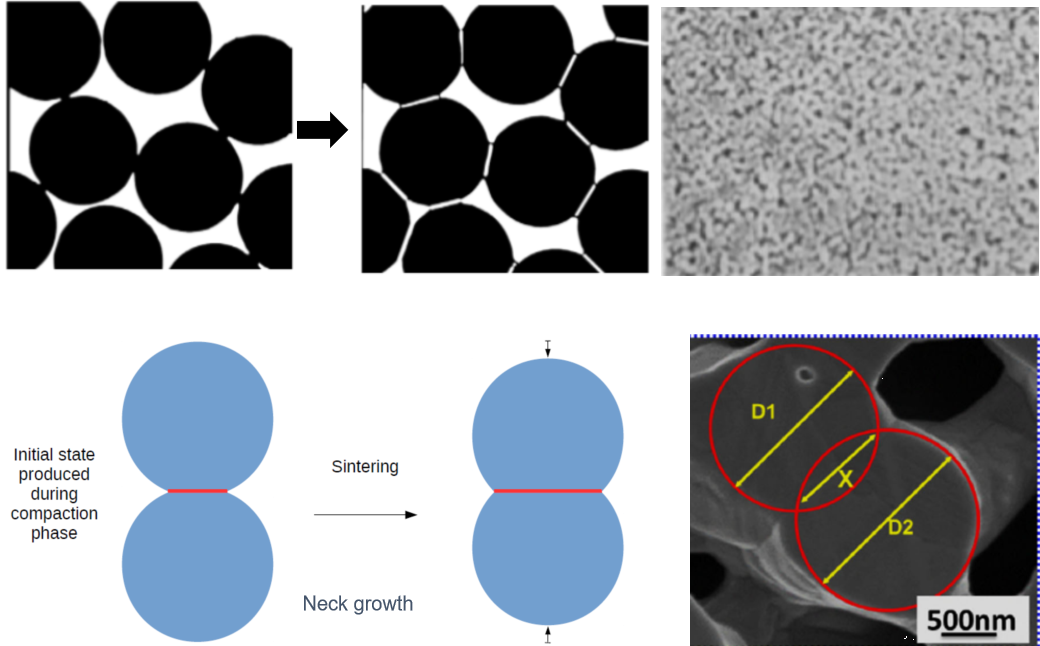

粉末粒子的间透过转动及移动来进行重新排列至稳定的位置而产生密度增加及体积收缩。在重新排列的过程中,粒子间的接触增加,由原子扩散方式促使的间的颈部连结与成长(neck growth)。当颈部直径(x)达到粒子直径(D)的0.4~0.5倍,密度约为理论密度(TD)的65%时达到初始阶段的烧结。

(2)中期阶段(intermediate stage)

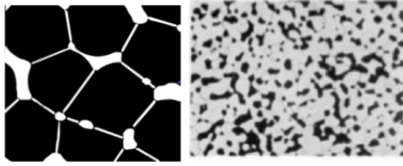

当孔隙达到由表面和界面所决定的平衡的形状时,一般认为是中期阶段的开始,因此时的密度仍是低的状况,孔隙沿着晶粒边界呈现连续或是相互连接的情况。随着致密化持续进行,孔隙截面积因被截断而变小,达到90%理论密度时,此为中期阶段的结束。

(3)最终阶段(final stage)

孔隙缓慢缩小被隔离于晶粒角落或消失,烧结结构密度达到90%~99%的理论密度。

Sintering Process Parameter 烧结制程控制参数

银烧结主要的制程参数为(1)温度(temperature); (2)压力(pressure); (3)时间(Time),其说明如下

(1) 温度

烧结温度与粉末的粒径尺寸有着高度相关性,在使用纳米尺寸的粉未下,烧结温度有显著的下降,如一般银粒子的熔点为961℃,在此纳米尺寸下,烧结的温度仅需250℃以下即可得到高热传导及高导电系数的银烧结构。烧结温度如下列实验式所表示, Ts为烧结温度, Tm,p为材料熔点,α为几何及环境因子,较大粒子尺寸下α为0.5~0.8,在纳米尺寸时,α为0.1~0.3。——Ts = α*Tm,p

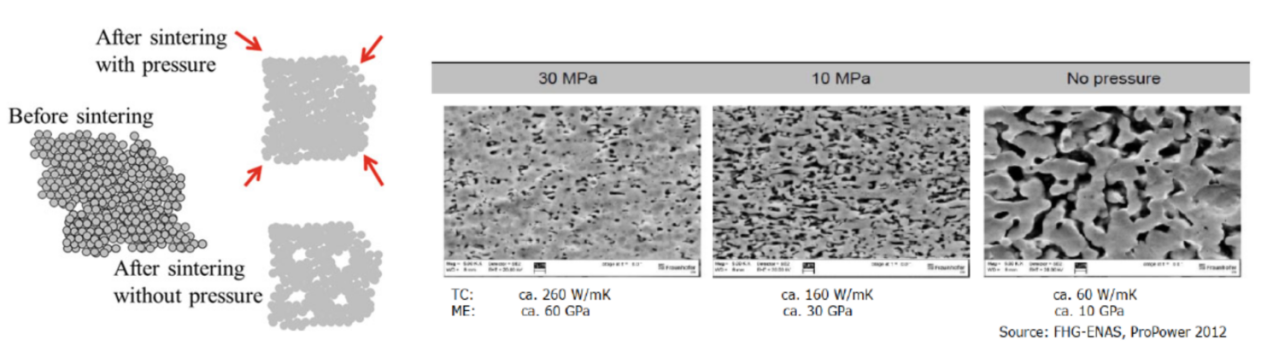

(2) 压力

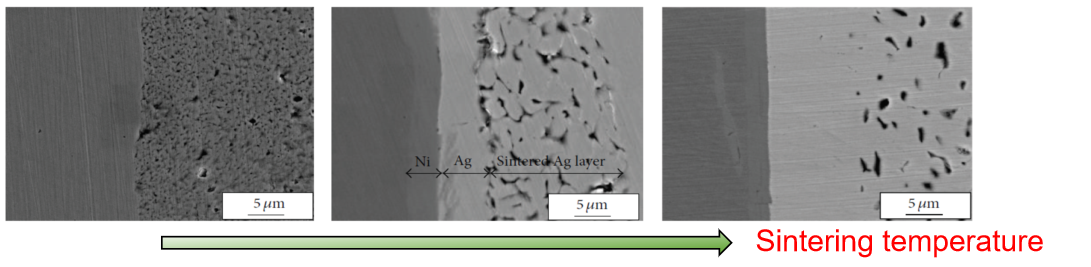

在烧结过程中施加外部压力称为”压力辅助烧结制程”,而无施加外部压力下则称为”无压力辅助烧结制程”,在外部压力存在下烧结时,会有较高的原子扩散流通量(flux),同时粉末可能因物理作用下产生形变而增加接触表面积,晶格边界较容易或甚至不需克服扩散的活化能(activation energy of diffusion)。压力辅助烧结的优点为能够在较低温度下协助粗化较大粒径粉末的晶格,而缺点为在高压下容易对芯片产生物理性损伤。例如在10x10 mm2的芯片及纳米银粒子的烧结时,使用压力为40MPa,此时在制程上则需小心处理以避免损伤芯片。下图说明压力对烧结结构产生的影响。

(3) 时间

烧结时间与粒径如下列关系式所表示,相对较小的粒径,其烧结完成所需的时间相对于缩短(表面能高),其中m为整数常数(2~4),r1与r2为不同粒径。——(r1 / r2)m = t1 / t2

上述关系式同时意味着在相同烧结完成时间下,较小粒径材料烧结可允许降低烧结时间及压力。

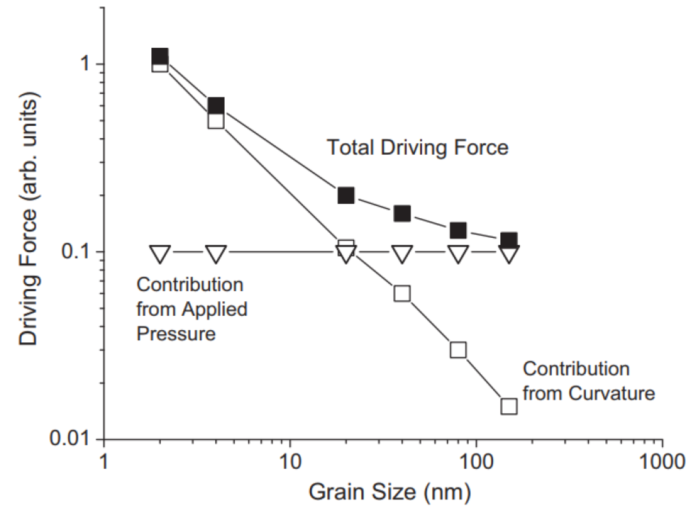

总体烧结的驱动力(total driving force):包括外部压力以及曲率的贡献(粒径缩小从而降低粒子曲率半径)。如下图所示,当晶格尺寸小于20~30纳米,曲率对驱动力的影响开始大于压力的效应,而压力对不同尺寸的粒子晶格则维持相同的效应,在较大尺寸的粒子晶格下,压力则提供较大的驱动力。

注:

1. 纳米银粉通常是指粒径介于1~100纳米的间,具有相当大的体积表面积及表面能量,可以在较低温下进行烧结。

2. 当粒子的有效半径因颗粒的聚集和聚合特性(“团聚” 现象),而超出纳米效应后,纳米银烧结的优势在此即不显现。

3.曲率是圆半径的倒数1/R(描述曲线偏离直线的程度),曲率半径=曲率的倒数。纳米颗粒粒径越小,曲率越大,曲率半径越小,其表面的原子化学势越高。

Nanopowder Sintering Challenges 纳米银粉烧结的挑战

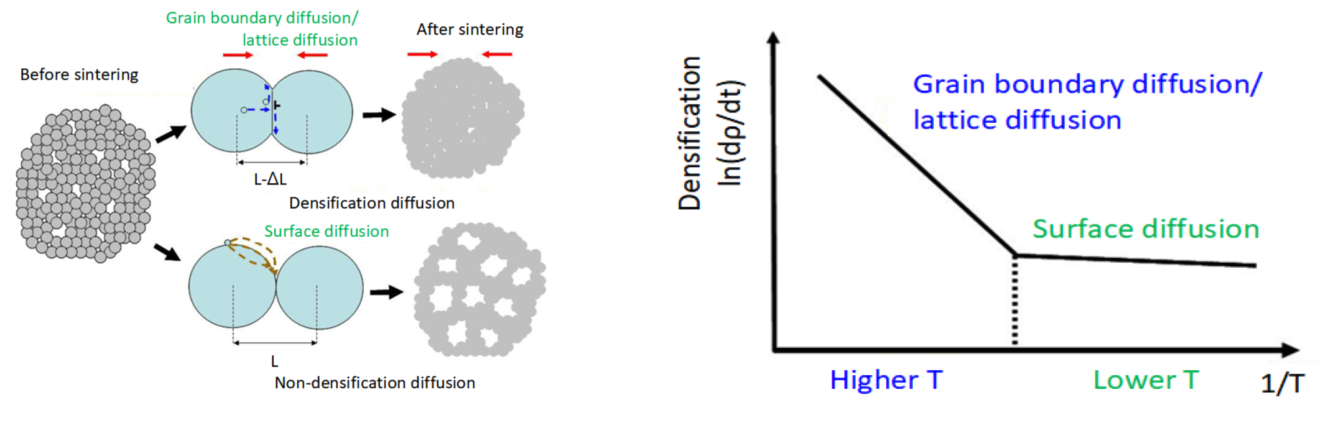

纳米银粉烧结另一问题为在低温下存在非致密化扩散现象,沿晶粒边界的体积扩散或颈部区域的错位成长可使结构致密化(densification),在致密化扩散(densification diffusion)下,粉末粒子间中心至中心的长度是有所变化,非致密化扩散(non-densification diffusion)下则不受改变,如左下图所示。

粉末粒子非细致密化扩散以及致密化扩散主要是由温度因子所控制的,如右上图所示,在相对低温范围内由表面扩散(surface diffusion)主控,此时并无产生致密结构。在此所使用纳米粉末具高体表面积及低温烧结状况下容易产生非致密化问题。为了降低此问题发生,可加速加温绕过低温区使得表 面扩散现象在短时间内无法充份进行。进入高温区晶粒边界及晶格扩散主导烧结的进行而产生致密的结构,孔隙率因而降低,而低温烧结容易产生较多孔隙的结构。

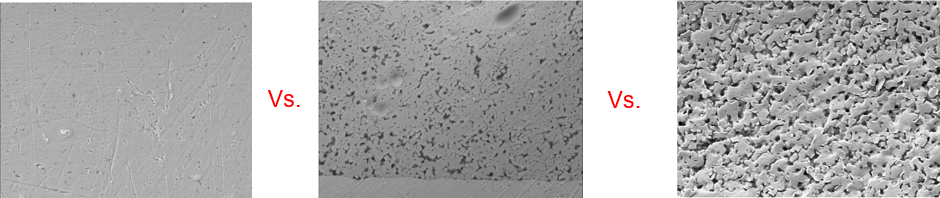

Application – Sintering vs Semi Sintering

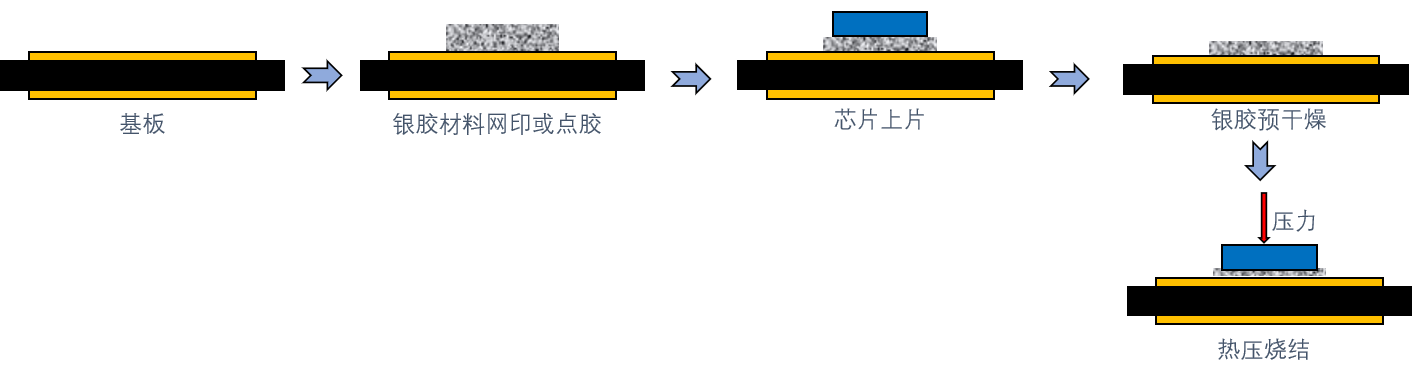

Sintering Process (压力辅助烧结)

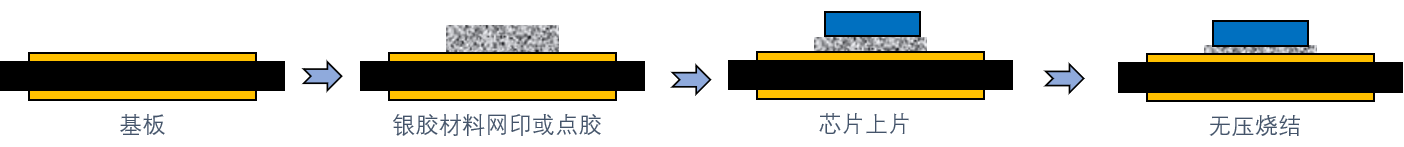

Semi Sintering Process (无压力辅助烧结)

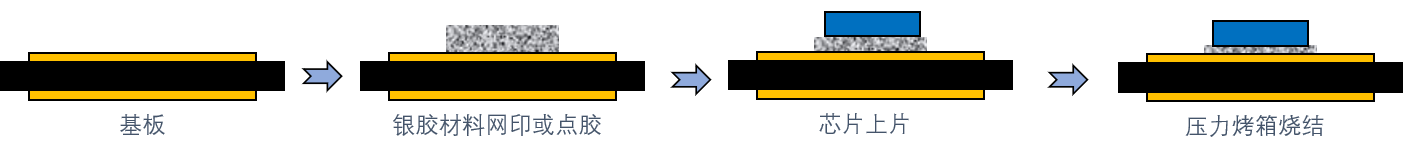

Semi Sintering Process (ELT 高压烤箱压力辅助烧结)

烧结主要的控制参数为温度、压力、烧结环境气体以及升温/降温速度,在适当的参数控制下,可以得到低孔隙率、高机械强度、高热传导系数及高导电系数, ELT实验结果如下图所示.

Application –Sintering

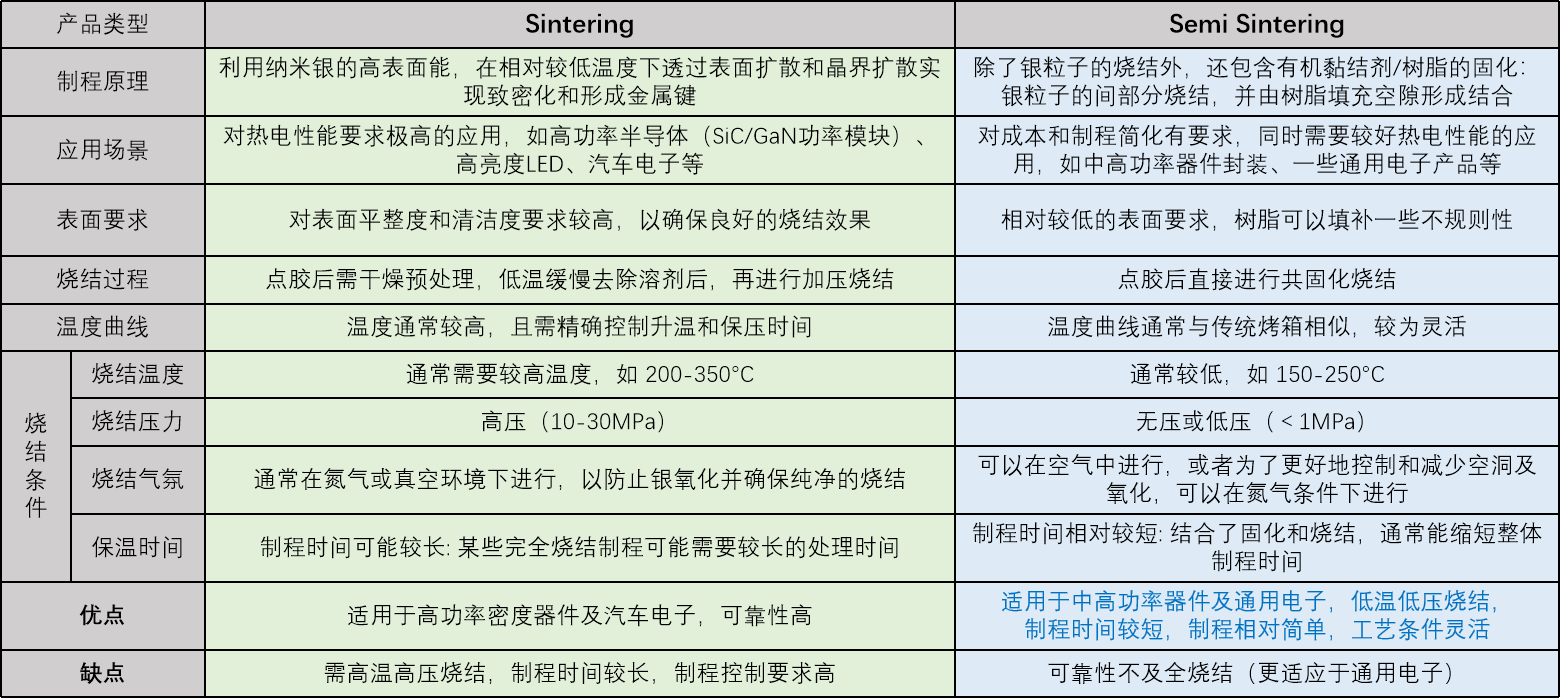

Sintering vs Semi Sintering : 工艺制程

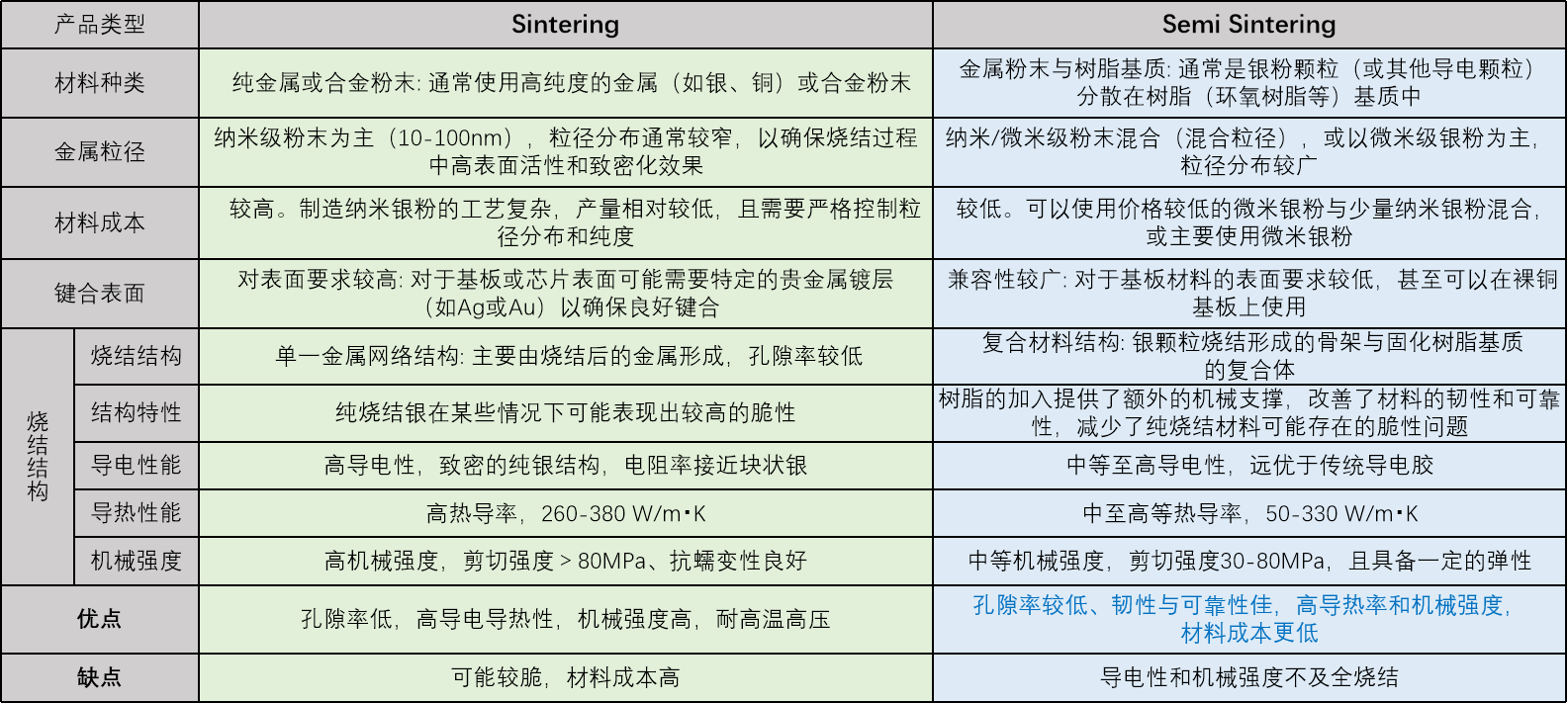

Sintering vs Semi Sintering : 材料结构

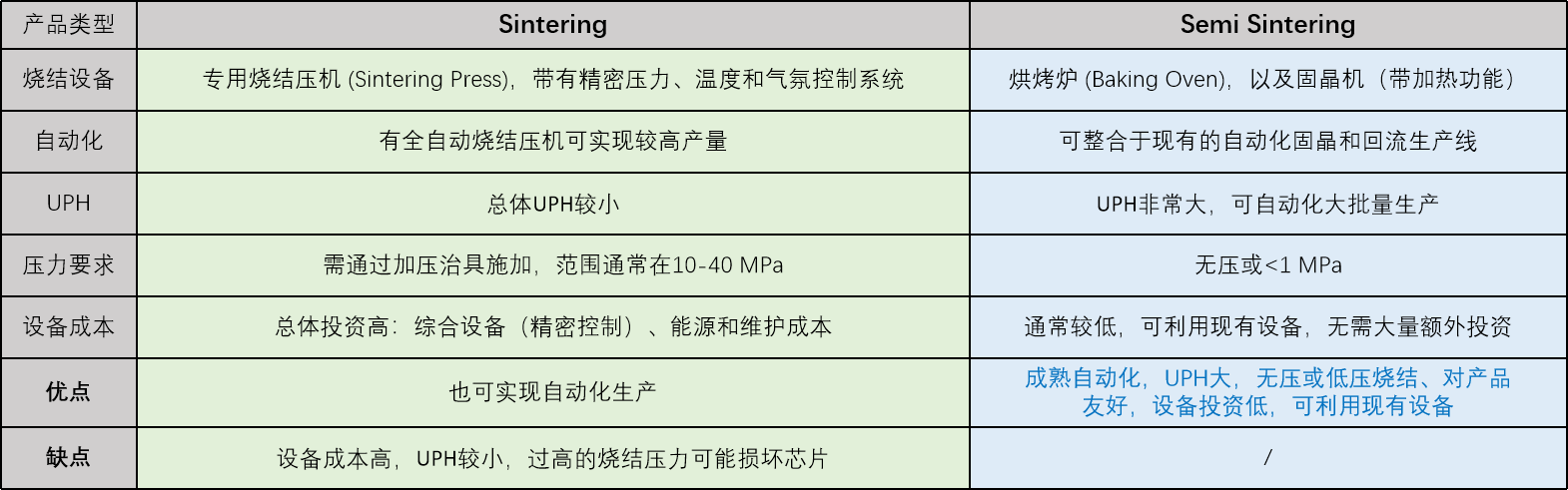

Sintering vs Semi Sintering : 设备差异

Conclusion:

Sintering 提供卓越的热电性能和高可靠性,是高功率密度半导体器件的理想选择,但其对制程设备和成本的要求较高。

Semi Sintering 则是一种折衷方案,它在保持较高热电性能的同时,极大地提高了制程的便捷性和成本效益,并透过树脂增强了材料的机械韧性,使其成为许多应用中替代传统焊料的优选方案。纳米银粒子具有低温烧结特性,搭配ELT压力烤箱的使用,能得到低孔隙率及良好界面接着的烧结结构,同时亦降低芯片损伤的风险。

总体而言,烧结和半烧结制程各有其优势和适用范围。选择哪种制程主要取决于应用对性能、成本和制程复杂度的综合考虑。